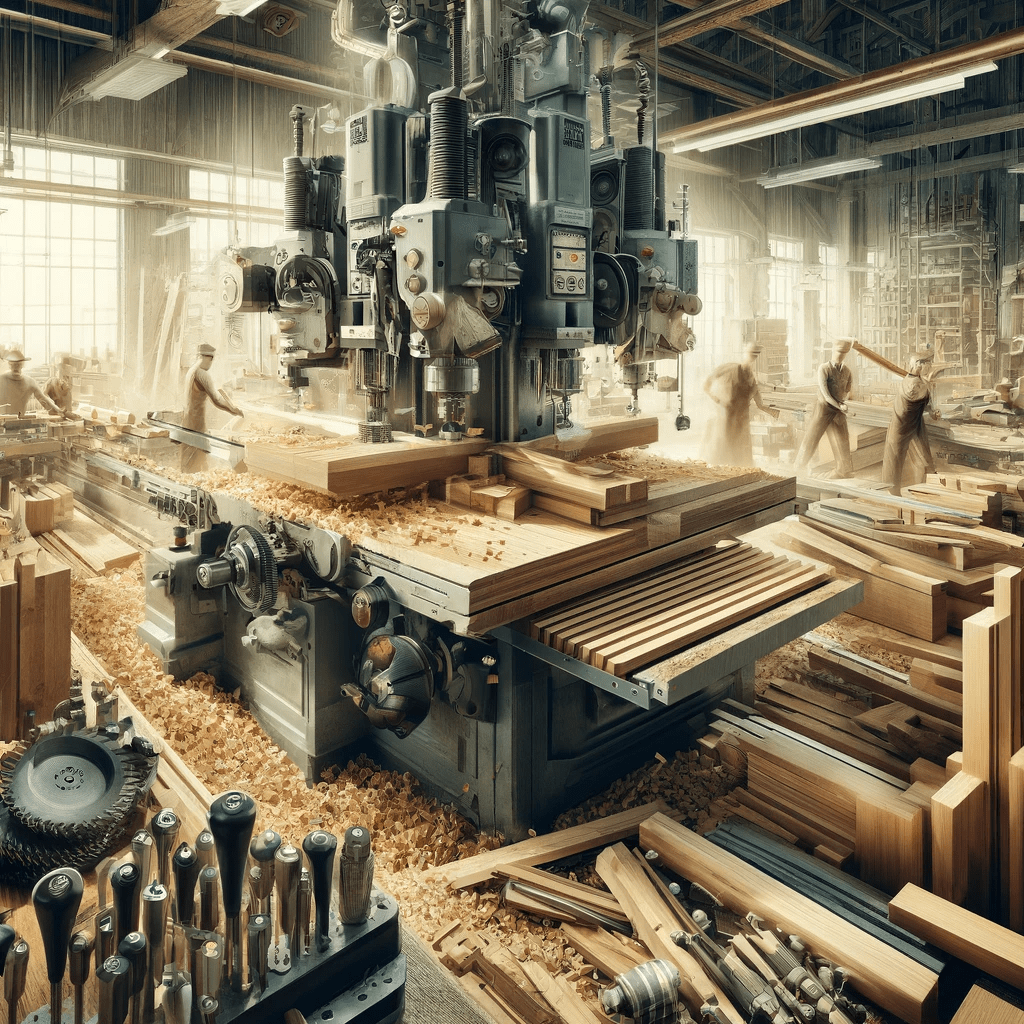

Четырехсторонний станок применяется для обработки заготовок из дерева. Его ключевая особенность состоит в способности обрабатывать сразу четыре поверхности детали с получением готового продукта всего за один проход. Агрегат может выполнять фрезеровочные, профильные, рейсмусовые, фуговочные операции. Его использование позволяет предприятиям сокращать затраты времени персонала, повышать качество своей продукции и оптимизировать бизнес-процессы.

.png)

Устройство и принцип работы четырёхсторонних станков

Первые четырехсторонние станки появились еще в начале XIX столетия. За время своей истории они протерпели множество изменений и были усовершенствованы под современные производственные потребности. Рассмотрим особенности их конструкции и принцип работы.

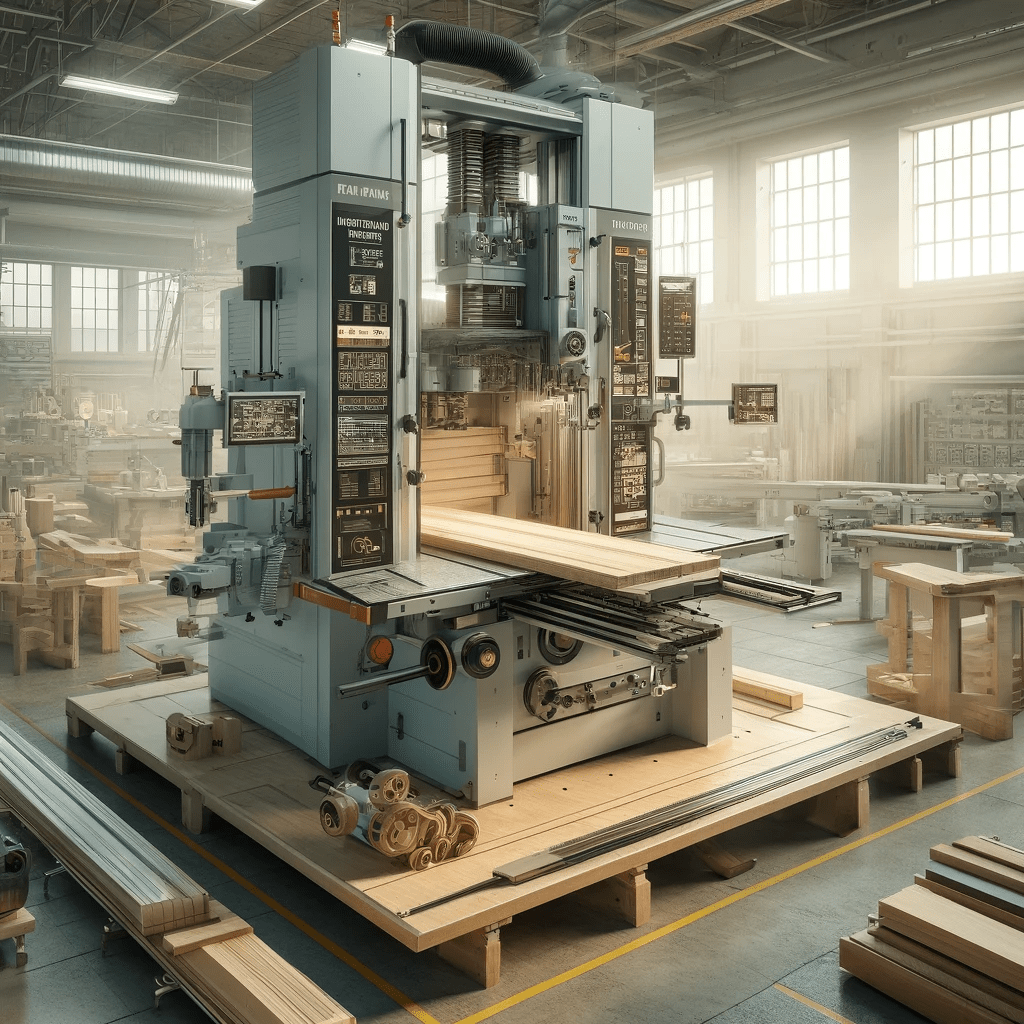

Конструкция четырехстороннего станка

Основанием четырехстороннего станка служит литая чугунная станина, которая обеспечивает жесткость и стабильность работы устройства, предупреждает вибрации даже при обработке на высокой скорости. Верхнюю часть станины составляет рабочий стол. Обычно он изготавливается из легированной стали, позволяющей снизить трение основания с заготовкой и повысить ресурс оборудования. При необходимости стол станка можно регулировать с помощью рычагов, которые обеспечивают его повороты по горизонтали и вертикали.

Рабочие органы устройства представлены двумя вертикальными шпинделями (левым, правым) и двумя горизонтальными (нижним, верхним). Стандартная частота их вращения составляет 6000– 6500 об/мин, но некоторые современные модели оборудования могут работать с частотой до 9000 об/мин. В этом случае их комплектуют дополнительными подшипниками.

К другим запчастям четырехстороннего станка относятся:

-

Система подачи – включает в себя ролики в столе, которые приводятся в движение за счет редукторов и карданных приводов. Как правило, они имеют обрезиненную поверхность, поэтому не оставляют следов на поверхности дерева.

-

Боковые прижимы – отвечают за то, чтобы деталь не смещалась в сторону во время передвижения по столу.

-

Индивидуальные электродвигатели – используются для каждого шпинделя и питаются от электротока повышенной частоты (100 Гц). Иногда на агрегатах применяют двигатели с удлиненными валами, которые одновременно выполняют функцию шпинделя.

-

Инвертор – представляет собой электронную систему регулирования скорости подачи за счет частотного преобразователя. Позволяет плавно изменять скорость движения заготовки с учетом выполняемых операций.

-

Панель управления – располагается на передней части станка и включает в себя большое количество кнопок и переключателей, предназначенных для полноценных настроек оборудования. Здесь могут быть предусмотрены функции включения/отключения вращения шпинделей, манометр, регулирование скорости подачи детали, индикатор питания, аварийный стоп и др.

Некоторые модели оснащаются системой управления первой группой роликов подачи, что упрощает работу с неровными деталями. Также отдельные четырехсторонние станки комплектуются встроенным насосом, который обеспечивает смазку стола при работе со смолянистыми породами дерева.

.png)

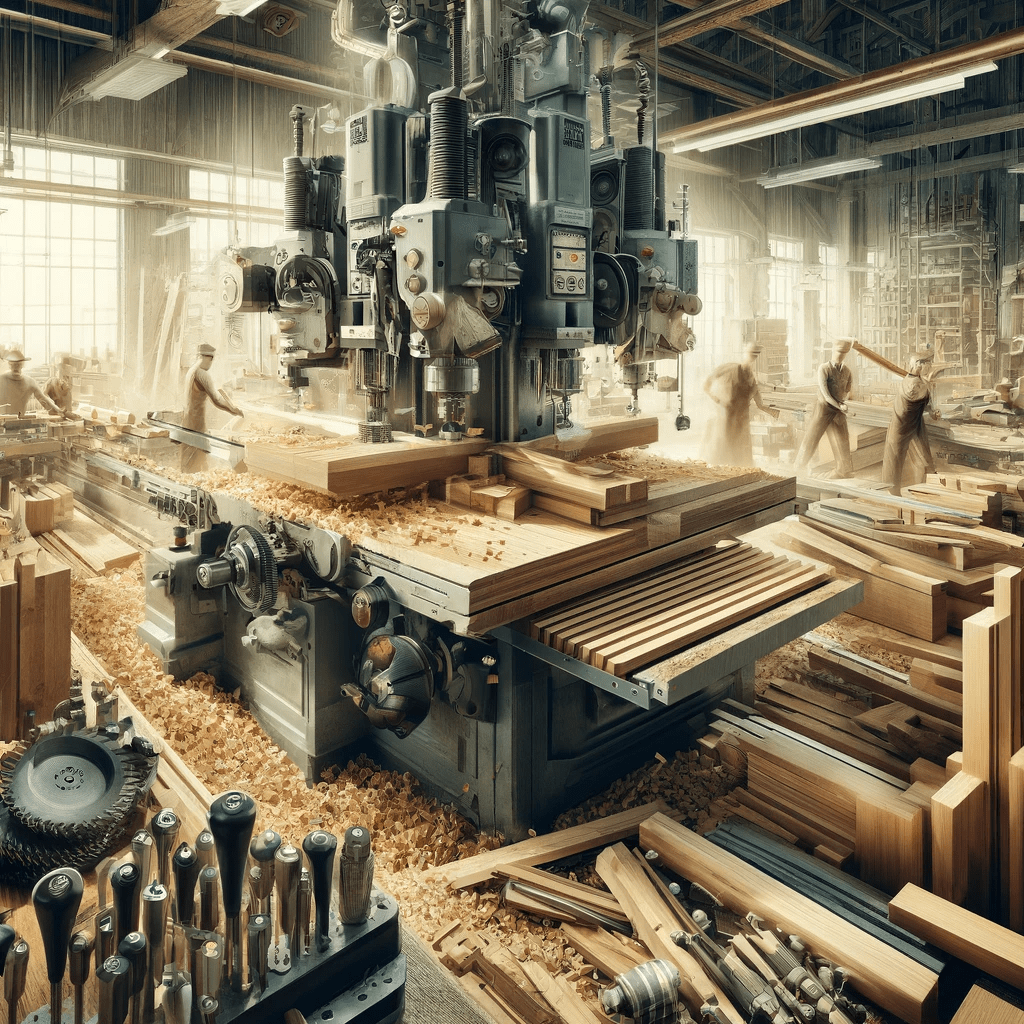

Как работает станок

Процесс эксплуатации четырехстороннего станка начинается с настроек. Чтобы обработка пиломатериалов проходила плавно и непрерывно, необходимо точно отрегулировать положение роликов относительно резака, а также обеспечить четкое соответствие нижних валов относительно верхних.

Принцип действия оборудования строится на использовании шпинделей, которые позволяют за один проход сформировать на станке готовое деревянное изделие. Обработка осуществляется следующим образом:

-

Заготовка помещается в подающий механизм и захватывается специальными прижимными устройствами, которые направляют ее на ножи нижней горизонтальной головки.

-

Нижняя головка производит обработку нижней части заготовки, создавая базовую поверхность будущего изделия.

-

Далее деталь подводится к режущему инструменту вертикального правого шпинделя, который обрабатывает торец и формирует вторую базовую поверхность.

-

На следующем этапе происходит перемещение заготовки к вертикальному левому шпинделю, который обрабатывает другой торец.

-

И в завершение деталь подается для фрезеровки или строгания к резцу верхнего шпинделя.

Параметры обработки задаются оператором перед началом работы. Контроль всех операций осуществляется с пульта управления, что обеспечивает высокое качество готовой детали и позволяет соблюдать технику безопасности.

Для чего нужен четырёхсторонний станок

Оборудование используется в столярных мастерских, мебельных цехах, на предприятиях деревообрабатывающей сферы. Обычно его применяют для создания профильного пиломатериала или изготовления изделий с гладкой поверхностью. Это могут быть плинтуса, брус, паркетная или половая доска, оконные рамы, элементы мебельной продукции. К ключевым операциям, которые выполняет станок, относятся:

-

Строгание, фугование – осуществляется посредством валов, на которых фиксируют резаки заданной конфигурации. Особенности конструкции оборудования позволяют выполнять как черновую, так и чистовую обработку детали.

-

Фрезеровка – проводится при помощи дисковых фрез, которые размещаются на рабочих головках вместо строгальных валов. Процедура позволяет выполнять только продольную фрезеровку.

-

Рейсмусование – предусматривает строгание деревянной заготовки на необходимую толщину по двум сторонам детали.

-

Профилирование – изготовление сечения на деталях с неодинаковым или повторяющимся профилем.

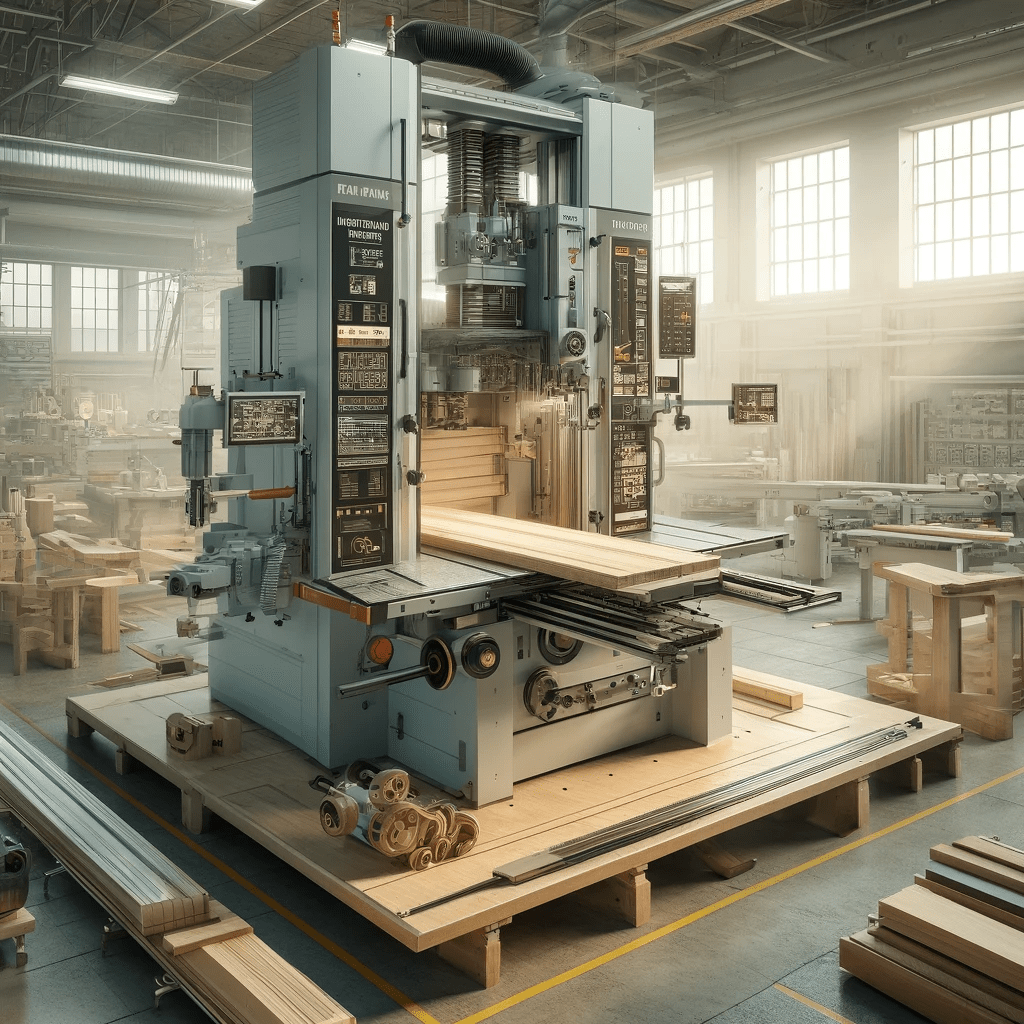

Классификация станков и чем отличаются

Четырёхсторонние деревообрабатывающие станки классифицируются в зависимости от функций, которые выполняют. Они могут быть фрезерными, строгальными, рейсмусовыми, торцовочными, универсальными. Также устройства различают по конструктивному исполнению. Исходя из этого критерия, выделяют следующие виды станков:

-

Легкие – с шириной обработки заготовок до 180 мм. Используются преимущественно для изготовления погонажной продукции (плинтусов, наличников, плинтусов и др.) и имеют от 4 до 6 шпинделей. Кинематическая скорость подачи на таком оборудовании варьируется от 6 до 36 м/мин.

-

Средние – отличаются большей шириной обработки, в среднем до 250 мм. Их используются для обработки досок, бруса, погонажных изделий. В этих моделях станков предусмотрено до 5 шпинделей, а скорость подачи составляет от 8 до 60 м/мин.

-

Тяжелые – имеют ширину обработки до 600 мм, предназначены для изготовления изделий с большим поперечным сечением. В частности, на станках производят клееный брус для отделки стен, строительные балки.

-

Сверхтяжелые – способны обрабатывать детали шириной фрезеровки до 2600 мм. Основная сфера их применения – изготовление широких балок и клееных щитов.

Как говорилось выше, большинство четырехсторонних станков работают с четырьмя шпинделями, которые используются для обработки детали по бокам, сверху и снизу. Некоторые модели оснащаются пятым шпинделем, который используется для продольного разрезания заготовки или глубокого продольного профилирования. Такие устройства называют калевочными. Если они совмещены с функциями отборки профиля и фугования, их относят к фуговально-калевочным.

Важным условием эффективной работы четырехстороннего станка является правильный выбор оборудования. При покупке необходимо учитывать такие параметры, как масса агрегата, мощность, скорость подачи заготовки, сечение обрабатываемых деталей. Также стоит обращать внимание на производителя и доступность сервисного обслуживания, поскольку эти критерии являются залогом бесперебойной работы устройства.

.png)

.png)